PA改性尼龍的性能以及注塑加工工藝

人氣:

發表時間:2022-12-30 14:40:55

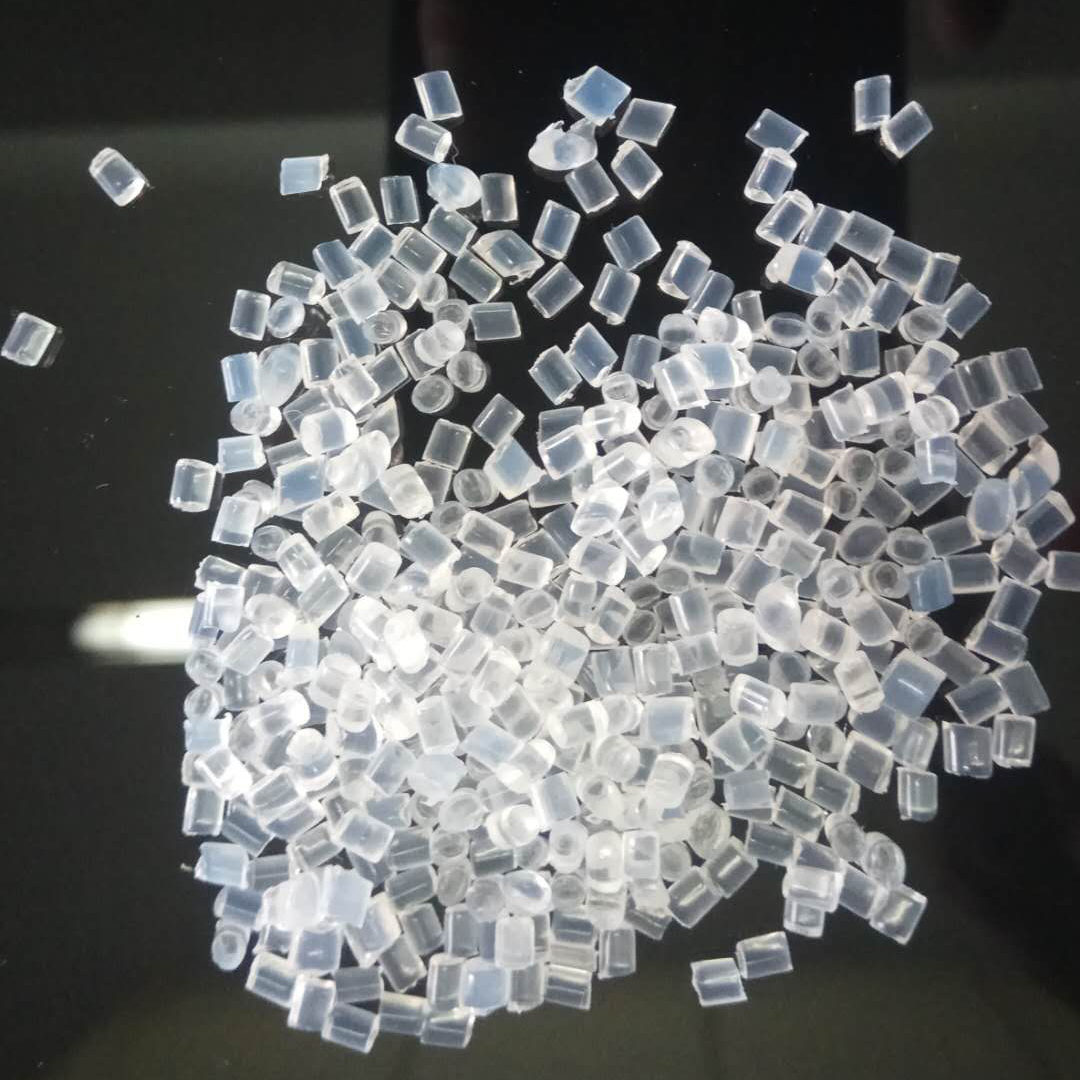

由于具有良好的機械性能,韌性好、抗沖擊、耐磨、自潤滑、阻燃、絕緣等特點,所以被廣泛用于汽車、機械、電子、儀表、化工等多個領域,如齒輪、滑輪、軸承、葉輪、襯套、容器、刷子、拉鏈等。

PA6、PA66、PA46都屬脂肪族聚酰胺,是線性聚合物,其分子結構中有極強極性的酰胺基,所以具有高度的結晶能力。PA制品的性能依賴于其結晶形態及結晶度。而加工條件對結晶形態和結晶度有影響,加工條件不同,PA制品的結晶變化可達40%,制品冷卻慢,結晶度高,且形成較大尺寸的結晶形態。吸水性對其結晶度也有影響。

另外,PA在加工過程中由于流動、剪切作用會產生一定程度的取向,導致制品性能的各向異性,沿取向方向的強度優于非取向方向,取向也有利于結晶過程的進行,在模具設計時要考慮這個因素。

PA的性能

•物理性能

無味、不霉爛、外觀為半透明或透明,乳白色或淡黃色,密度1.04-1.36,燃燒時放出特殊的蛋白味,火焰為藍色上端呈黃色。

•機械性能

剛韌性好,耐反復沖擊震動,使用溫度為–40-100℃,耐摩擦、耐磨耗、自潤滑,但抗蠕變性差,尺寸穩定性較差,可以通過加入玻璃纖維增強或與其他材料共混來克服此缺點。

•耐化學品性能及耐候性

PA的有機溶劑很少,乃化學性能良好,PA的有機溶劑是甲酸、酚類化合物。不同濃度的無機酸、堿、鹽均可導致PA溶脹、溶解或水解。在不受陽光照射的條件下,其耐老化性能良好,但在熱作用、光照、輻射條件下老化快、制品變色、性能下降。

•加工性能

易吸濕,成型前必須進行干燥。

熔點高,熔限窄,熔點分別為:PA6:215℃,PA66:255℃,PA46:290℃。

PA熔體粘度具有較高的溫度敏感和剪切敏感,熔體粘度低,流動性好。

PA熔融狀態的熱穩定性較差,高溫下易分解。

熔體的冷卻速度對制品的結構和性能有明顯的影響。

成型過程伴隨結晶產生,收縮率大。

成型設備與模具

注塑機的選用

螺桿與機筒

由于PA具有韌性、自潤滑性、進料困難、剪切生熱大、熔點高、熔融速度快、易分解等特點。要求螺桿具備壓縮排氣集中,吃料能力強,驅動力大,耐磨性好。因此,PA注塑加工的塑化系統為:螺桿的加料段較長,加料段的螺槽較深,壓縮段、均化段較短,機筒加料段處拉槽,加大油馬達的功率,螺桿帶有高效的止逆環。

•射嘴

由于PA在熔融狀態下粘度低,流動性好,機筒內也不可避免留有部分殘余壓力,如果采用開放式射嘴,開模取出制品時熔體會從射嘴處流出(即流涎現象),既浪費材料又影響正常生產,故需采用自鎖式射嘴,常用彈簧針閥式射嘴。

•產品造性與模具設計

壁厚在保證制品性能的前提下,盡可能取小值,制品越厚,收縮越大,強度不夠,可以增加加強筋。制品收縮率大,易脫模,脫模斜度為40′-1゜40′。

•流道與澆口

流道直徑Ф3-6mm,澆口直徑為壁厚的2/3-3/4。但不得小于0.8mm。澆口太小會使熔體剪切過熱而降解,影響制品性能。

•嵌件

尼龍的熱膨脹系數比鋼大9-10倍,比鋁大4-5倍,金屬嵌件妨礙尼龍的收縮,產生較大的應力,可能引起開裂,要求嵌件周圍的厚度不小于嵌件金屬的直徑尺寸。

•排氣

PA的粘度小,高壓注射下,充模快,如果氣體不能及時排出,制品容易產生氣泡、灼傷等缺陷,模具必須開設排氣孔或排氣槽,一般開在澆口的對面,排氣孔直徑為Ф1.5-1mm,排氣槽深度小于0.03mm。

•成型工藝

1、原材料的準備

因PA易吸濕,吸濕后對加工過程有影響,如熔體粘度下降,制品表面有氣泡、銀紋等。而且制品的力學性能也明顯下降。因此,成型前必須進行干燥處理。又PA在高溫下易被氧化而變色和降解,所以,最好采用真空干燥,但在沒有真空干燥條件下,也可采用常壓熱風干燥。

真空干燥溫度為85-95℃,時間4-6H,熱風干燥為:溫度:90-100℃,時間8-10H,干燥后的PA料不宜長時間放置在空氣中(不超過1-3H)。

2、成型溫度

機筒溫度的選擇,以PA的熔點為主要依據,同時與注塑機的類型、制品的形狀、、尺寸有關。一般在220-320℃,PA6:220-300℃;PA66:260-320℃,因PA的加工溫度較窄,故機筒溫度必須嚴格控制,以免熔料降解而使制品變壞。

機筒溫度的設置對塑料的塑化和熔膠的快慢影響較大,機筒的中段溫度要高于熔點20--40℃、低于分解溫度20-30℃,前段溫度比中段溫度低5-10℃,后段(加料段)溫度比中段溫度低20-50℃;加料口處冷卻必須有效;如果中段溫度太低,螺桿轉速過快,可能會出現卡※現象,后段溫度過高,會影響輸送能力,螺桿吃料慢,影響生產效率。

3、注射壓力

注射壓力對PA的力學影響較小。注射壓力的選擇,主要依據注塑機的類型、機筒溫度、制品形狀、尺寸、模具結構、還取決于注射速度、注射時間、保壓時間等因素。

4、注射速度

注射速度的選取與制品的壁厚、熔體的溫度、澆口的大小等有關,對薄壁產品,注射速度可較快,而對厚壁產品則注射速度可較慢,熔體溫度高,注射速度注射速度要慢些,澆口尺寸小,注射速度不能太快,否則會因剪切過量引起熔體溫度過高而降解,導致制品變色和力學性能下降。注射速度太快,也會使制品出現氣泡、燒焦等缺陷。

•螺桿轉速

適宜采用中速,轉速太快會因剪切過量而使塑料降解,導致制品變色和性能下降,轉速太慢,會影響熔膠的質量,同時也會因熔膠時間長而影響生產效率。

•背壓

在保證制品質量的前提下,背壓越低越好,高背壓會使熔體剪切過量而過熱降解。

•模具溫度

模具溫度高,制品的硬度、密度、拉伸強度、彈性模量提高。模具溫度與制品的性能要求有關,對于要求伸長率、透明性好的薄制品,模具溫度低些較好;而要求強度高、耐磨性好、使用變形小的厚制品,則模具溫度高些好。

具體如下:

制品厚度模具溫度:小于3mm20-40℃,3-6mm40-60℃,6-10mm60-90℃,大于10mm100℃模具溫度對制品的收縮率影響很大,模溫越高,收縮率越大,反之,收縮率小。

•成型周期

主要取決于制品的壁厚,對薄壁制品,注射時間、保壓時間、冷卻時間都可以較短,而厚壁制品,為防止收縮變形、凹痕、氣泡等出現,注射時間、保壓時間相應加長,采用高模溫,冷卻時間應較長。

•制品后處理

PA在成型過程中分子取向,冷卻過程中的結晶,使制品存在一定的內應力,在以后的儲放或使用過程中,制品的尺寸和形狀會發生變化。因此需要進行退火、調濕處理。

•退火

使用溫度高于80℃或精度要求高的制品,制品脫模取出后,放于油或石蠟中退火。退火溫度高于使用溫度10-20℃,時間10-60分鐘。(視制品的厚度而定)

•調濕

長期在潮濕或是、水溶液中使用的制品,在成型過程中,制品取出后,放于沸水或醋酸鉀水溶液中1-2天。

•機筒滯留時間

在生產過程中,若膠溫度在300℃以上,要避免熔體在機筒內滯留時間過長(20分鐘),否則會過熱分解,使產品變色或變脆。若需臨時停機超過20分鐘,可把機筒溫度降至200℃。長時間停機時,必須使用粘度較高的聚合物來清洗機筒,可以用HDPE或PP來清洗。

?????? 關于PA改性尼龍的性能以及注塑加工工藝的信息,請撥打免費電話:4008-118-928 進行溝通咨詢,技術手機同微信:18621317168 歡迎你的來電交流!