產(chǎn)品列表

推薦文章

相關(guān)技術(shù)

- PA尼龍塑膠原料的材料利用問(wèn)題

- 耐高溫尼龍毛PA66的熱變形溫度問(wèn)題

- PA尼龍6原料生產(chǎn)加工時(shí)需要注意的細(xì)節(jié)

- PA尼龍?jiān)系淖⑺芾鋮s時(shí)間是怎樣的

- PA尼龍顆粒應(yīng)用的優(yōu)點(diǎn)與缺點(diǎn)說(shuō)明

- 增強(qiáng)尼龍?jiān)献⑺茏冃蔚膶?duì)策

- 為什么塑料原料離不開(kāi)相容劑?它究竟有哪些特性

- 尼龍PA610,PA612,PA66樹(shù)脂的配色問(wèn)題是這樣的!

- 改性尼龍制品尺寸不穩(wěn)定與脫模困難原因

- 塑料原料中尼龍結(jié)晶料的作用

相關(guān)應(yīng)用

- 尼龍PA66+30%玻纖改性用于太陽(yáng)能光伏鏡拖

- 尼龍PA6 耐磨尼龍+二硫化鉬(MOS2)改性尼龍

- PA6改性尼龍 氮系阻燃V0級(jí)

- PA66增韌尼龍 高抗沖尼龍 耐低溫尼龍代替杜邦ST801

- PA66加33%玻纖增強(qiáng)改性 可代替杜邦70G33L 巴斯夫A3EG6

- 玻纖增強(qiáng)15%改性PA66 用于鏈條加工 機(jī)械性能穩(wěn)定

- 玻纖增強(qiáng)30% PA66 溴系阻燃V0級(jí)尼龍 可代替杜邦FR50

- 聚合物樹(shù)脂PA612用于汽車零件注塑

- 高韌性高沖擊強(qiáng)度高耐磨性樹(shù)脂PA612用于制作毛刷

- PA610用于尼龍管、油管的生產(chǎn)加工

金牌供應(yīng)商 品質(zhì)首選

- 天津谷騏科技有限公司

- 地址:天津市和平區(qū)衛(wèi)津路財(cái)富大廈B11層

- yldzsz.com

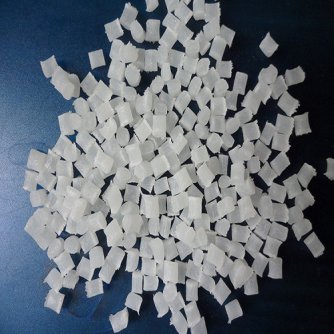

改性尼龍的生產(chǎn)過(guò)程介紹

人氣:

發(fā)表時(shí)間:2022-12-30 14:16:10

生產(chǎn)尼龍的過(guò)程表示如下:

1、干燥溫度和方式

包括原料的烘干方式、溫度和時(shí)間。原料的烘干主要采用烘箱或料斗式干燥機(jī),研究發(fā)現(xiàn),這兩種烘干方式只能去除原料的表面水分,無(wú)法去除原料的內(nèi)在水分,因此應(yīng)改用真空轉(zhuǎn)鼓干燥機(jī)來(lái)干燥。真空干燥的優(yōu)點(diǎn)在于其不僅能去除原料深層的水分,更能利用抽真空來(lái)提高干燥效率,防止原料氧化變黃。干燥工藝宜采用0. 25MPa壓力的蒸汽,干燥時(shí)間也可由以前的10 h減少到3 h,干燥溫度可由以前的105℃降到100℃。采用這種烘干工藝可將原料的含水率控制在0. 2%以下,也解決了以前原料在烘干過(guò)程中出現(xiàn)的降解和發(fā)黃現(xiàn)象,使材料保持了原有的柔韌度。

干燥設(shè)備和注塑機(jī)料筒之間一般不直接相連,干燥后的原料需要在中間料倉(cāng)存放。要特別注意是干燥后的原料在存放過(guò)程中的密封問(wèn)題,如果存放過(guò)程中出現(xiàn)二次吸水,在生產(chǎn)中仍會(huì)產(chǎn)生氣泡或中空現(xiàn)象。  2、注射方式

2、注射方式

通過(guò)大量實(shí)驗(yàn)得到較為理想的注塑工藝。先把注射溫度由以前的3段改為4段, 1~4段的溫度分別為: 270~275℃、280~285℃、285~290℃及280~285℃。然后將注射速率也由以前的2級(jí)改為3級(jí), 1~3級(jí)的注射速率分別為35、60、50(相對(duì)值),即注射方式由前期的由快到慢改為慢—快—慢。

3、噴嘴溫度

噴嘴溫度應(yīng)低于料筒溫度,一般控制在280℃左右。若噴嘴溫度太高,制件會(huì)出現(xiàn)氣孔或制件發(fā)黃,嚴(yán)重時(shí)制件易脆化;若噴嘴溫度太低,熔體易凝固而將噴嘴堵死或凝料被注入噴嘴,制件發(fā)脆或熔接痕明顯。

4、模具溫度

模具溫度應(yīng)控制在70~90℃。若模具溫度太高,冷卻速率減小,從而延長(zhǎng)成型周期,制件出現(xiàn)凹痕或氣泡。反之,冷卻速率增大,易出現(xiàn)熔體流動(dòng)結(jié)晶現(xiàn)象,制件發(fā)脆,熔接痕明顯。

5、注塑壓力

在注塑生產(chǎn)中,注塑壓力是一個(gè)關(guān)鍵因素。注塑壓力包括塑化壓力和注射壓力。塑化壓力應(yīng)使螺桿塑化進(jìn)料順暢為宜,一般應(yīng)保持在注塑機(jī)最大塑化壓力的60% ~80%;注射壓力應(yīng)以保證制品完全充滿型腔而不產(chǎn)生批峰為宜,生產(chǎn)尼龍梭坯時(shí),一般保持在40~60MPa。當(dāng)注塑壓力過(guò)高時(shí),熔體充模過(guò)快,在澆口附近以湍流形式進(jìn)入而發(fā)生“自由噴射”,裹帶空氣進(jìn)入制件,從而在制件表面產(chǎn)生云霧斑或閃金光缺陷。當(dāng)注塑壓力過(guò)低時(shí),原料進(jìn)入型腔緩慢,緊貼型腔壁面的原料會(huì)由于溫度急速下降而使粘度增高,并很快向流動(dòng)軸心波及,使塑料流動(dòng)通道在很短時(shí)間內(nèi)變得十分狹窄,大大降低了型腔壓力,結(jié)果會(huì)使制件表面出現(xiàn)波紋、缺料、氣泡等缺陷,有時(shí)還會(huì)脆性破裂。

6、冷卻、保壓和注射時(shí)間

時(shí)間的長(zhǎng)短直接影響到制件的質(zhì)量和生產(chǎn)效率。生產(chǎn)尼龍梭坯的時(shí)間主要包括冷卻時(shí)間、保壓時(shí)間和注射時(shí)間。冷卻時(shí)間太短,易產(chǎn)生主流道粘模、水口破裂等問(wèn)題,一般將冷卻時(shí)間設(shè)在8~10 s為宜。保壓時(shí)間長(zhǎng)短與料溫有直接關(guān)系,熔體溫度高,澆口封閉時(shí)間長(zhǎng),保壓時(shí)間也長(zhǎng);反之保壓時(shí)間短。當(dāng)保壓時(shí)間太短時(shí),制件易發(fā)脆、尺寸不穩(wěn)定,容易出現(xiàn)凹痕、氣泡等;當(dāng)保壓時(shí)間太長(zhǎng)時(shí),制品易粘模。一般將保壓時(shí)間設(shè)在10~15 s為宜。

注射時(shí)間由分級(jí)注射的級(jí)次決定,生產(chǎn)中將以前分2級(jí)注射的工藝改為3級(jí)注射,每一級(jí)可按不同的時(shí)間進(jìn)行控制。當(dāng)充模時(shí)間適當(dāng)時(shí),制件內(nèi)外各向應(yīng)力一致,收縮凹陷小,顏色較均勻,能較好地保證制件的豐滿度。若注射時(shí)間過(guò)短,充料不足,制件易出現(xiàn)凹痕、分層、結(jié)合不良、發(fā)脆等癥狀,若注射時(shí)間過(guò)長(zhǎng),制件易出現(xiàn)坡峰、發(fā)黃、翹曲乃至燒傷變焦。一般將注射總時(shí)間定在20 s,按3個(gè)級(jí)別分配,級(jí)別之間可根據(jù)實(shí)際情況互相調(diào)整。

7、尼龍梭坯的定型和后處理

尼龍梭坯的定型和后處理主要是為了穩(wěn)定制件尺寸和消除制件內(nèi)應(yīng)力,提高制件的尺寸穩(wěn)定性。先將事先準(zhǔn)備好的定型塊置于梭坯的型腔里,再將其放置在水或乙酸鉀溶液中(使其全部沒(méi)入),控制溶液溫度為100℃,處理24 h后即可達(dá)到吸濕平衡。然后取出模塊,擦凈晾干,經(jīng)檢驗(yàn)合格后即為成品梭坯,可進(jìn)入下一道工序。目前世界上尼龍纖維的年產(chǎn)量已達(dá)數(shù)百萬(wàn)噸,尼龍以其高強(qiáng)度、耐磨等獨(dú)特優(yōu)越的性能,在民用和工業(yè)方面得到了廣泛的應(yīng)用。

1、干燥溫度和方式

包括原料的烘干方式、溫度和時(shí)間。原料的烘干主要采用烘箱或料斗式干燥機(jī),研究發(fā)現(xiàn),這兩種烘干方式只能去除原料的表面水分,無(wú)法去除原料的內(nèi)在水分,因此應(yīng)改用真空轉(zhuǎn)鼓干燥機(jī)來(lái)干燥。真空干燥的優(yōu)點(diǎn)在于其不僅能去除原料深層的水分,更能利用抽真空來(lái)提高干燥效率,防止原料氧化變黃。干燥工藝宜采用0. 25MPa壓力的蒸汽,干燥時(shí)間也可由以前的10 h減少到3 h,干燥溫度可由以前的105℃降到100℃。采用這種烘干工藝可將原料的含水率控制在0. 2%以下,也解決了以前原料在烘干過(guò)程中出現(xiàn)的降解和發(fā)黃現(xiàn)象,使材料保持了原有的柔韌度。

干燥設(shè)備和注塑機(jī)料筒之間一般不直接相連,干燥后的原料需要在中間料倉(cāng)存放。要特別注意是干燥后的原料在存放過(guò)程中的密封問(wèn)題,如果存放過(guò)程中出現(xiàn)二次吸水,在生產(chǎn)中仍會(huì)產(chǎn)生氣泡或中空現(xiàn)象。

通過(guò)大量實(shí)驗(yàn)得到較為理想的注塑工藝。先把注射溫度由以前的3段改為4段, 1~4段的溫度分別為: 270~275℃、280~285℃、285~290℃及280~285℃。然后將注射速率也由以前的2級(jí)改為3級(jí), 1~3級(jí)的注射速率分別為35、60、50(相對(duì)值),即注射方式由前期的由快到慢改為慢—快—慢。

3、噴嘴溫度

噴嘴溫度應(yīng)低于料筒溫度,一般控制在280℃左右。若噴嘴溫度太高,制件會(huì)出現(xiàn)氣孔或制件發(fā)黃,嚴(yán)重時(shí)制件易脆化;若噴嘴溫度太低,熔體易凝固而將噴嘴堵死或凝料被注入噴嘴,制件發(fā)脆或熔接痕明顯。

4、模具溫度

模具溫度應(yīng)控制在70~90℃。若模具溫度太高,冷卻速率減小,從而延長(zhǎng)成型周期,制件出現(xiàn)凹痕或氣泡。反之,冷卻速率增大,易出現(xiàn)熔體流動(dòng)結(jié)晶現(xiàn)象,制件發(fā)脆,熔接痕明顯。

5、注塑壓力

在注塑生產(chǎn)中,注塑壓力是一個(gè)關(guān)鍵因素。注塑壓力包括塑化壓力和注射壓力。塑化壓力應(yīng)使螺桿塑化進(jìn)料順暢為宜,一般應(yīng)保持在注塑機(jī)最大塑化壓力的60% ~80%;注射壓力應(yīng)以保證制品完全充滿型腔而不產(chǎn)生批峰為宜,生產(chǎn)尼龍梭坯時(shí),一般保持在40~60MPa。當(dāng)注塑壓力過(guò)高時(shí),熔體充模過(guò)快,在澆口附近以湍流形式進(jìn)入而發(fā)生“自由噴射”,裹帶空氣進(jìn)入制件,從而在制件表面產(chǎn)生云霧斑或閃金光缺陷。當(dāng)注塑壓力過(guò)低時(shí),原料進(jìn)入型腔緩慢,緊貼型腔壁面的原料會(huì)由于溫度急速下降而使粘度增高,并很快向流動(dòng)軸心波及,使塑料流動(dòng)通道在很短時(shí)間內(nèi)變得十分狹窄,大大降低了型腔壓力,結(jié)果會(huì)使制件表面出現(xiàn)波紋、缺料、氣泡等缺陷,有時(shí)還會(huì)脆性破裂。

6、冷卻、保壓和注射時(shí)間

時(shí)間的長(zhǎng)短直接影響到制件的質(zhì)量和生產(chǎn)效率。生產(chǎn)尼龍梭坯的時(shí)間主要包括冷卻時(shí)間、保壓時(shí)間和注射時(shí)間。冷卻時(shí)間太短,易產(chǎn)生主流道粘模、水口破裂等問(wèn)題,一般將冷卻時(shí)間設(shè)在8~10 s為宜。保壓時(shí)間長(zhǎng)短與料溫有直接關(guān)系,熔體溫度高,澆口封閉時(shí)間長(zhǎng),保壓時(shí)間也長(zhǎng);反之保壓時(shí)間短。當(dāng)保壓時(shí)間太短時(shí),制件易發(fā)脆、尺寸不穩(wěn)定,容易出現(xiàn)凹痕、氣泡等;當(dāng)保壓時(shí)間太長(zhǎng)時(shí),制品易粘模。一般將保壓時(shí)間設(shè)在10~15 s為宜。

注射時(shí)間由分級(jí)注射的級(jí)次決定,生產(chǎn)中將以前分2級(jí)注射的工藝改為3級(jí)注射,每一級(jí)可按不同的時(shí)間進(jìn)行控制。當(dāng)充模時(shí)間適當(dāng)時(shí),制件內(nèi)外各向應(yīng)力一致,收縮凹陷小,顏色較均勻,能較好地保證制件的豐滿度。若注射時(shí)間過(guò)短,充料不足,制件易出現(xiàn)凹痕、分層、結(jié)合不良、發(fā)脆等癥狀,若注射時(shí)間過(guò)長(zhǎng),制件易出現(xiàn)坡峰、發(fā)黃、翹曲乃至燒傷變焦。一般將注射總時(shí)間定在20 s,按3個(gè)級(jí)別分配,級(jí)別之間可根據(jù)實(shí)際情況互相調(diào)整。

7、尼龍梭坯的定型和后處理

尼龍梭坯的定型和后處理主要是為了穩(wěn)定制件尺寸和消除制件內(nèi)應(yīng)力,提高制件的尺寸穩(wěn)定性。先將事先準(zhǔn)備好的定型塊置于梭坯的型腔里,再將其放置在水或乙酸鉀溶液中(使其全部沒(méi)入),控制溶液溫度為100℃,處理24 h后即可達(dá)到吸濕平衡。然后取出模塊,擦凈晾干,經(jīng)檢驗(yàn)合格后即為成品梭坯,可進(jìn)入下一道工序。目前世界上尼龍纖維的年產(chǎn)量已達(dá)數(shù)百萬(wàn)噸,尼龍以其高強(qiáng)度、耐磨等獨(dú)特優(yōu)越的性能,在民用和工業(yè)方面得到了廣泛的應(yīng)用。

關(guān)于改性尼龍的生產(chǎn)過(guò)程介紹的信息,請(qǐng)撥打免費(fèi)電話:4008-118-928 進(jìn)行溝通咨詢,技術(shù)手機(jī)同微信:18621317168 歡迎你的來(lái)電交流!